PP carga

Termoplàsticos > ► Vinilicos > ► Poliolefinas > ► Polipropileno

PP Polipropileno con carga

Los polímeros con partículas de relleno son ampliamente usados, y en grandes cantidades en un amplio abanico de aplicaciones industriales. Debido a ello, los materiales compuestos se han convertido en un objetivo de enorme interés tanto a nivel científico como tecnológico en cada uno de los materiales que componen el grupo de materiales compuestos. Los rellenos aumentan la tenacidad y las temperaturas de flexión bajo carga, mejoran la estabilidad dimensional y sirven para mejorar o modificar el aspecto de los materiales plásticos. Además la introducción de rellenos en polímeros provoca la aparición de nuevas propiedades funcionales que la matriz de polímero no suele presentar. Como ejemplo tenemos los retardantes de llama. Las propiedades finales de los materiales compuestos con rellenos particulados vienen determinadas por las propiedades de sus componentes, el tamaño de las partículas y la distribución de tamaños, su composición, su estructura, geometría, la interacción, la existencia o no de un tratamiento superficial y por el nivel de dispersión y orientación dentro de la matriz entre las diferentes fases que la conforman. Las propiedades mecánicas de los materiales compuestos suelen ser una de las áreas de mayor interés de estudio y dentro de ellas, el estudio de la resistencia a fractura. La caracterización de la resistencia mecánica de estos nuevos materiales cobran vital importancia para el diseño y las aplicaciones finales de los nuevos materiales compuestos. Debido a la complejidad de los sistemas con materiales compuestos o materiales compuestos y las dificultades inherentes a su heterogeneidad, las diferentes teorías de la mecánica de la fractura, originalmente pensadas muchas de ellas para del estudio de la metalografía, se están revisando y desarrollando para estos materiales. Tanto este trabajo, como muchos otros estudios se centran actualmente en la determinación de la resistencia a fractura de materiales compuestos con polipropileno como matriz termoplástica. La selección del polipropileno como matriz termoplástica se debe a su excelente ratio de propiedades frente al coste. Es un material que permite trabajar en muy distintas condiciones de procesado y que es reciclable, con multitud de aplicaciones comerciales; un aspecto determinante para eleccionarlo con rellenos de bajo impacto ambiental o reprocesables. El coste del relleno empleado cobra cada vez mayor importancia, como una fomra de abaratar el coste de la materia prima, por ello se seleccionan ciertos rellenos como las cenizas, serrines o fibras vegetales que se introducen cada vez más frente a otros rellenos de mayor coste. Sin embargo, la introducción de rellenos en matrices de polipropileno está marcada por una pobre adhesión en la interfase matriz-partícula que provoca aumento en la rigidez y fragilidad del compuesto. Estos efectos, en parte, son debidos a la apolaridad de la matriz de polipropileno frente a los rellenos inorgánicos o con grupos funcionales polares. Para evitar estos efectos y establecer un correcto balance de las propiedades mecánicas, se estudia el empleo de reactivos que mejoren las interfases (compatibilizantes, agentes de acoplamiento, polímeros reactivos…) y el empleo de fases elastoméricas. Los materiales compuestos de base polipropileno se han convertido en materiales con un balance de propiedades mecánicas muy satisfactorio para muchas aplicaciones, tales como el sector automovilístico, la industria manufacturera. Una cuidada selección del relleno y su contenido, así como su procesado; nos permite emplear el polipropileno como un material muy competitivo en términos de resistencia a la fractura. Las principales tecnologías de modificación de los rellenos minerales no metálicos son: modificación química de la superficie, recubrimiento físico de la superficie, tratamiento de la superficie con plasma, tratamiento con disolventes de fase, modificación química mecánica, modificación del injerto de superficie, modificación de la reacción de precipitación, tecnología de polimerización in situ.

Rellenos

Los rellenos o rellenos inorgánicos o orgánicos, dependiendo del propósito para el cual se agregan, se distinguen en los rellenos utilizados para reducir los costos o los refuerzos utilizados para mejorar las propiedades. , en la mayoría de los casos en forma de polvos (no metálicos); También se añaden en cantidades significativas. Estos rellenos se utilizan normalmente precisamente para reducir costos, ya que esta materia prima es siempre mucho más barata que el polímero. Con respecto a su composición química, las cargas también pueden aumentar algunas características de los polímeros, como el módulo de flexión, la resistencia al impacto y algunas propiedades térmicas. Las propiedades más importantes que deben presentar las cargas minerales están en orden de importancia:

- Tamaño de partícula

- Regularidad del tamaño de grano

- Grado de pureza

En lo que respecta a la granulometría, debe señalarse que cuanto menor es el tamaño promedio, más aumenta la interacción de la carga con la matriz polimérica, mejorando los rendimientos mencionados anteriormente. En los compuestos de poliolefina, la carga mineral contenida hasta un 10%, no produce cambios apreciables en las características, lleva a cabo leves efectos estabilizadores en la estructura morfológica y también una ligera protección contra la U.V. Para efecto mate. Cuando el porcentaje supera el 10%, las características se ven influenciadas proporcionalmente por el porcentaje de carga presente:

- Aumenta la viscosidad

- Aumenta la dureza

- Incrementar el módulo de flexión

- Aumenta la carga de rotura

- Disminuye el alargamiento a la rotura

- Aumenta densidad

- Mejora las termicas (HDT y vicat)

Química del polipropileno (relleno de talco)

La resina de polipropileno a la que se hace referencia en estas discusiones es un homopolímero relleno de talco al 40%.

Propiedades

De las muchas composiciones de polipropileno disponibles en el mercado hoy en día, aquí solo se cubre la versión rellena de talco porque varias propiedades del polímero sin relleno, en particular su temperatura de deflexión térmica, no cumplen con los estándares arbitrarios establecidos aquí para plásticos de ingeniería; y sus otras propiedades no son lo suficientemente únicas como para superar esta deficiencia. Sin embargo, cuando el polipropileno se llena adecuadamente con talco hasta un porcentaje del 40%, sus propiedades físicas mejoran y permiten algunas aplicaciones de plástico de ingeniería que no están sujetas a limitaciones de deflexión por calor. Un polipropileno relleno de talco típico (40%) tiene las siguientes características:

- Buena rigidez

- Dureza aceptable Resistencia moderada a la tracción

- Excelente resistencia al ataque químico y de solventes Buena superficie en piezas moldeadas

- Bajo costo Usos finales

El polipropileno relleno de talco tiene una variedad de usos en varias industrias , pero los usos típicos incluyen cubiertas de ventiladores de automóviles, conductos de aire acondicionado de automóviles, algunas carcasas de electrodomésticos y algunas aplicaciones eléctricas.

Rellenos minerales

Los rellenos minerales no metálicos generalmente se refieren a materiales minerales no metálicos que existen en la naturaleza y que se extraen, procesan y usan artificialmente para tener una resistencia mejorada y varias propiedades, o para reducir costos, y se agregan a los plásticos. Los rellenos minerales no metálicos se dividen en: óxido, hidróxido, carbonato (sulfito), silicato, carbono, etc. Los óxidos incluyen principalmente: dióxido de silicio, tierra de diatomeas, óxido de aluminio, dióxido de titanio, óxido de hierro, óxido de zinc, óxido de magnesio, polvo de piedra pómez, etc. Los hidróxidos incluyen principalmente: hidróxido de aluminio, hidróxido de magnesio, carbonato de magnesio básico, etc. Los carbonatos incluyen principalmente carbonato de calcio, carbonato de magnesio, dolomita, carbonato de aluminio y sodio básico, etc. (Sulfito) incluye principalmente sulfato de bario, sulfato de amonio, sulfato de calcio, sulfito de calcio, etc. Los silicatos incluyen principalmente talco, arcilla, mica, amianto, silicato de calcio, montmorillonita, bentonita, perlas de vidrio, fibra de vidrio, etc. El carbono incluye principalmente negro de humo, grafito, esferas huecas de carbono, fibra de carbono, etc. Además, minerales no metálicos las cargas incluyen borato de zinc, borato de calcio, borato de sodio, metaborato de bario y titanato de potasio.

Propiedades físicas y sus efectos

Área de superficie específica: cuanto mayor sea el área de superficie específica, mejor será la afinidad entre el relleno y la resina, pero más difícil será activar la superficie del relleno y mayor será el costo.

- Dureza: la dureza alta puede mejorar la resistencia al desgaste del producto, pero desgastará el equipo de procesamiento.

- Color: la mayor parte de la producción de plástico requiere Baidu lo más alto posible.

- Óptica: Algunos productos pueden aprovechar su absorción de luz para aumentar la temperatura, como: invernaderos agrícolas de plástico.

- Electricidad: La condensación o aplastamiento en la superficie de las partículas hace que los enlaces de valencia se rompan y carguen, provocando una distribución desigual de las partículas, lo que debe evitarse en la producción real.

Propiedades y efectos químicos

- Composición química: afecta la resistencia a la corrosión, la estructura de la resina y las propiedades cualitativas del producto. Los diferentes tipos de cargas tienen diferentes efectos en el producto y se seleccionan diferentes cargas de acuerdo con las características requeridas del producto.

- Efecto termoquímico: los polímeros de alto peso molecular son fáciles de quemar, pero la mayoría de los rellenos minerales inorgánicos se agregan a la matriz del polímero para reducir la calidad de los combustibles y retrasar la combustión básica debido a su propia inconsistencia.

- Requisitos de rendimiento para rellenos: alta estabilidad química, buena resistencia al calor, buena dispersión y mezcla en resina plástica, pequeña absorción de resina plástica, alta pureza, insoluble en solventes, buena resistencia a ácidos y álcalis y sin absorción de humedad.

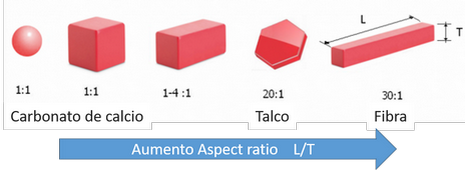

PP con carga de talco

El polvo de talco en los plásticos puede mejorar la rigidez y la resistencia al calor de los plásticos, y puede aumentar la transmisión de luz de la tasa de dispersión de la película en los plásticos, y tiene un efecto de bloqueo sobre los rayos infrarrojos con una longitud de onda de 7-25 μm. Los polímeros de carga de talco muestran un aumento del módulo elástico y resistencia a la fluencia, en comparación con aquellos cargado con carbonato de calcio pero una reducción dell'impatto. Tiene una alta relación de aspecto, es importante realizar una omeogenea mezcla durante la extrusión, y es por eso que se utilizan polvos tratados, para evitar el debilitamiento debido a talco. Debido a la alta resistencia térmica alladegradazione superficie específica del talco polímeros cargado es muy baja a altas temperaturas. El control del tamaño de partícula promedio, la distribución del tamaño de partícula, la pureza y la relación de aspecto del relleno es necesario para lograr una calidad constante del producto en PP relleno de talco. En algunos grados de PP relleno de talco, la absorción de agua puede ser un factor importante. Esto afectará la apariencia de la superficie del producto moldeado y la adhesión de la resina al relleno. Se han producido grados llenos de 10% a 40% de talco en peso. Se utilizan grados de homopolímero y copolímero de PP. Los grados rellenos de talco ofrecen mayor rigidez, mejor estética de la superficie, menor coeficiente de expansión térmica, menor contracción y mejor resistencia al rayado y al rayado que los grados sin relleno. La temperatura de deflexión térmica y la contracción del molde también se mejoran mediante la adición de talco. El módulo de flexión aumenta drásticamente con la adición de talco a expensas de la resistencia a la tracción. En algunos casos, se agregan modificadores de impacto para mantener la resistencia al impacto, pero a expensas de la rigidez. Los grados de copolímeros rellenos ofrecen un mayor alargamiento elástico a expensas del límite elástico por tracción. Las principales aplicaciones de los grados de PP rellenos de talco se encuentran en carcasas de calentadores de automóviles, carcasas de motores, tambores de secado, bobinas textiles, componentes de plantas industriales y agrícolas. La hoja de PP rellena de talco se utiliza como alternativa al cartón. El talco (silicatos de hidróxido de magnesio), un relleno de geometría laminar, se utiliza con frecuencia para mejorar la rigidez de los polipropilenos. En la bibliografía se encuentran estudios del comportamiento en fractura de materiales compuestos de polipropileno rellenos con talco con/sin tratamiento de silanos a bajas y altas velocidades de deformación. Hasta concentraciones al 20-40% en peso, han sido capaces de mejorar los parámetros de fractura, en condiciones de alta velocidad e independientemente del tratamiento de silano empleado. Sin embargo, a bajas velocidades es diferente, los materiales compuestos poseen un comportamiento dúctil y el tratamiento de partículas de talco con el agente de acoplamiento tipo silano empeora las propiedades frente a los materiales compuestos de talco sin tratamiento.

Talco

El talco es el relleno más común usado con PP, mejora la rigidez, la estabilidad dimensional, la resistencia al calor y el comportamiento de fluencia, y también sirve como agente nucleante. Las desventajas son la disminución de la resistencia al impacto a baja temperatura, la reducción de la soldabilidad y la resistencia a la oxidación a temperaturas elevadas, y la formación de superficies mate. El talcos es un relleno de poliolefina de uso común (y cada vez más importante), el talco, es un mineral de silicato de magnesio hidratado abundante y natural (Mg3Si4O10(OH)2). Relativamente suave y resbaladizo, el talco tiene algunos efectos similares a los del carbonato de calcio en una matriz de poliolefina, aunque el talco típicamente aumenta más el módulo de flexión y reduce más la resistencia al impacto. Sus efectos mecánicos se ven reforzados por la alta relación de aspecto de sus partículas en forma de placa, la relación entre la dimensión principal (longitud) de sus partículas y su dimensión menor (espesor). El talco afecta en gran medida ciertas propiedades tanto del PE como del PP. En particular, en el PP, el talco es valioso para aumentar la temperatura de deflexión por calor, mientras que en las películas de PE, proporciona propiedades antibloqueo. El talco se usa típicamente con una carga de hasta el 50%, en tamaños de partículas de 1-100 micrones. Los talcos gruesos de "uso general" (utilizados en compuestos de madera y plástico (WPC), por ejemplo) tienen tamaños de partículas superiores a 5 micrones, mientras que los talcos "finos" tienen tamaños de partículas medianos entre 2 y 4 micrones y son particularmente importantes para los de alto impacto. Aplicaciones de olefinas termoplásticas automotrices (TPO). Más recientemente, se encuentran disponibles grados de talco "ultrafinos" de mayor relación de aspecto. Estos están particularmente dirigidos a mejorar las propiedades de PP y TPO basados en PP para parachoques, paneles de carrocería, tableros de instrumentos y molduras interiores de automóviles. Los concentrados masterbatch con 50% de talco ultrafino proporcionan una dispersión con un procesamiento de un solo tornillo que es similar en calidad a la dispersión de talco en polvo con extrusoras de doble tornillo. También se dice que los grados reducen la permeabilidad y reducen la contracción en el moldeo por soplado de HDPE. Otros nuevos grados de talco optimizan la turbidez y la claridad y la resistencia a la tracción y al impacto de la caída de dardos en las películas de PE.

PP con Carbonato de Calcio

El carbonato de calcio es actualmente el relleno en polvo más utilizado en la industria del plástico. Debido a su bajo precio, color blanco y buen rendimiento de procesamiento, el carbonato de calcio pesado puede cumplir con los requisitos de rendimiento de los plásticos rellenos y su dosis aumenta considerablemente. El carbonato de calcio (CaCO3 o CC) es el relleno más utilizado en poliolefinas. La importancia de CC proviene de su función como extensor a granel utilizado para desplazar la cantidad relativa de resina necesaria en una aplicación. Los productores de envases y embalajes básicos de HDPE (polietileno de alta densidad), por ejemplo, confían en estos rellenos para minimizar los costes de resina bruta. Sin embargo, las partículas finas de CaCO3, cargadas al 10-60% y usando el tratamiento de superficie adecuado o agente de acoplamiento para unirlas al polímero, también tienden a aumentar la rigidez, dureza y estabilidad dimensional (mientras que normalmente reducen las propiedades de resistencia a la tracción y al impacto, dependiendo del grado de CaCO3 y su recubrimiento). Los productos comerciales de carbonato de calcio contienen típicamente al menos 95-98% de CC, siendo el resto varios óxidos metálicos. Desafortunadamente para los procesadores, el relleno CC tiene una absorción de humedad relativamente alta. Las partículas de carbonato de calcio que tratan la superficie permiten una máxima dispersión del relleno, un procesamiento más fácil de compuestos con alto contenido de carga y una mayor resistencia al impacto que en las poliolefinas rellenas con CC sin tratar. Los materiales típicos para recubrir partículas de CC incluyen ácidos esteáricos basados en ácidos grasos, que son moléculas que tienen grupos funcionales carboxilato que las anclan a la superficie de la carga. El ácido esteárico ayuda a la dispersión de CC pero tiene una capacidad limitada para unirse o entrelazarse con el polímero, lo que limita su eficacia como un verdadero agente de acoplamiento. El carbonato de calcio tiene el mismo efecto que el talco, pero tiene ventajas adicionales: más fácil de dispersar, mejor fluidez de fusión, mayor estabilidad a los rayos UV y a la oxidación, mayor calidad de la superficie, menor desgaste de la herramienta y tiempos de ciclo reducidos para el moldeo por inyección; el carbonato de calcio es la carga más utilizado en el campo de las membranas impermeabilizantes que se caracteriza por:

- bajo costo

- Ausencia de toxicidad (por lo tanto adecuado para entornos destinados a entrar en contacto con los seres humanos)

- El color blanco

- Baja dureza (aproximadamente 3 en la escala de Mohs)

- Facilidad de tratamiento de superficies

- carácter básico

Los tipos de mayor uso son las de tierra: antes de la molienda es la eliminación de las impurezas tales como óxidos de hierro y sílice; también se puede utilizar precipita en el caso de aplicaciones de alta pureza. El tratamiento de superficie se lleva a cabo principalmente por ácido esteárico o estearato de calcio. El carbonato de calcio también se usa comúnmente como relleno para PP. En comparación con los grados con relleno de talco, se afirma que los grados con relleno de carbonato de calcio tienen mayor resistencia al impacto, color más brillante, mayor estabilidad térmica y resistencia a la fatiga mejorada, pero menor rigidez y resistencia a la tracción. El carbonato de calcio se agrega al PP con la misma carga que el talco, del 10 al 40% en peso. Sin embargo, en un sistema muy lleno, la falta de uniformidad de las propiedades mecánicas puede resultar de una mala dispersión durante el proceso de composición. Las principales aplicaciones del PP relleno de carbonato de calcio se encuentran en paneles de instrumentos, parrillas de vehículos de motor, cajas de calefacción y muebles de jardín.

PP con Wollastonite

La wollastonita se puede utilizar como refuerzo plástico, puede mejorar la resistencia a la abrasión y la estabilidad dimensional de los productos plásticos y puede mejorar el efecto retardante de llama de los retardantes de llama orgánicos. La wollastonita es un mineral compuesto por óxidos de calcio y silicio (un metasilicato, composición CaSiO3). La wollastonita es un silicato de calcio meta, inerte, como agujas, bianca. Se utiliza para reforzar el PP, en particular, para reducir los costes, mejorar las características físicas y mecánicas, tales como la carga, la forma, la estabilidad dimensional y térmica, resistencia impacto, el supericiale aspecto, resistencia al rayado, y para reducir la contracción. Es valioso como relleno en su forma de partículas aciculares (en forma de aguja) con relaciones de aspecto de 5 a 20 y tamaños de partículas (longitudes) de 2 a 40 micrones. A menudo se utiliza en cargas del 10 al 20% como relleno de refuerzo que aumenta la resistencia a la tracción y a la flexión de un compuesto de poliolefina, además de ofrecer una mayor estabilidad dimensional y menos contracción del molde que los compuestos de talco o CaCO3. La forma de partícula similar a una aguja o fibra de la wollastonita proporciona propiedades similares a las de las fibras de vidrio discutidas en este capítulo. Pero también como el vidrio, su abrasividad puede dañar el equipo de procesamiento. Sin embargo, a diferencia de otra fibra mineral, el asbesto, sus partículas no son peligrosas. En general, la wollastonita se ha convertido en una alternativa de relleno más común al talco o la fibra de vidrio. Sus propiedades lo han hecho útil para el refuerzo de PE y especialmente PP, para aplicaciones como paneles y carcasas de automoción, manijas de puertas y electrodomésticos. Para un copolímero de PP utilizado en un componente de acabado de automóviles duro, por ejemplo, la wollastonita en cargas del 5 al 10% en PP proporciona propiedades mecánicas similares a las del PP relleno de talco al 15%, según datos del importante proveedor de wollastonita Nyco Minerals. Y en una comparación directa con un copolímero de PP relleno de talco al 20% de 7,5 micrones, un grado relleno de wollastonita al 20% de 8 micrones proporcionó aproximadamente un 30% más de resistencia a la tracción, un 20% más de resistencia a la flexión, un 60% más de flexión. módulo y un 60% más de resistencia al impacto con muescas Izod. La resistencia al rayado y al rayado es otra propiedad importante para el uso automotriz; un estudio mostró que el 20% de wollastonita PP, especialmente cuando contiene un aditivo lubricante / modificador, proporciona mucha menos visibilidad de rayado que el 20% de talco PP que contiene el mismo lubricante / modificador. Como reemplazo parcial de la fibra de vidrio, el 10% de wollastonita más el 10% de fibra de vidrio picada en PP proporciona la misma temperatura de deflexión térmica y un módulo de flexión y resistencia a la tracción casi iguales que el 20% de fibra de vidrio sola (aunque no proporciona la misma resistencia al impacto Izod como lo hace el vidrio al 20%). Al igual que con otros productos minerales de silicato, la superficie recién molida de las partículas de wollastonita atrae grupos hidroxilo (del agua), lo que evita que la superficie de relleno se acople completamente con el polímero apolar. Sin embargo, se dice que el tratamiento superficial de las partículas de wollastonita con un agente de acoplamiento a base de silano mejora la dispersión y el procesamiento. También mejora la resistencia al impacto, el brillo de la superficie, la estabilidad dimensional y las propiedades de resistencia al rayado. También se dice que los agentes de acoplamiento de silano reducen el polvo en la manipulación del relleno y aumentan el flujo y la dispersión del relleno durante el procesamiento.

PP con Mica

Mica es un término general para otros silicatos de hidrato de metal con partículas en forma de placa que tienen relaciones de aspecto de 50 a 100, o incluso hasta 120, más altas que la mayoría de los talcos. Como alternativa a la abundante mica moscovita, la mica flogopita tiene relaciones de aspecto muy altas y mayor resistencia que los rellenos minerales similares. Durante la molienda del material, hay desprendimiento entre las capas, formando de esta manera láminas muy delgadas de dimensiones con alta relación de aspecto relación de aspecto y la facilidad con que las láminas de mica orientan el uno con el otro, se obtiene propiedades fisicoquímicas mecánicos, gracias alll'orientamento de las láminas en la masa fundida de polímero tendrá aumentos en el módulo elástico de tamaño considerable, mejorado con la adición de ligandos silano, en contraste que tiene una fragilidad de la matriz de polímero con una disminución del impacto. El 40% de la mica aumenta la rigidez en la misma medida que el 30% de fibras de vidrio a menor costo. Teniendo un color oscuro, limita su uso en específica clara. Como relleno laminar y escamoso, proporciona mejoras de propiedades similares o mejores que el talco. En PP, se ha demostrado que la mica de alta relación de aspecto aumenta el módulo a niveles 50 100% más altos que el talco o el CaCO3 a los mismos niveles de carga, con poca o ninguna reducción en la resistencia al impacto. Agregar mica o talco a los compuestos rellenos de vidrio ayuda a controlar la deformación, mientras que la mica por sí misma podría verse como una opción de relleno de refuerzo intermedio entre el talco y la fibra de vidrio. La mica de superficie modificada tiene una importancia particular para proporcionar coloración de "efectos especiales" a un compuesto. La mica también favorece la formación de carbonilla en compuestos retardadores de llama, combate la deformación y tiene cualidades de amortiguación del sonido. Debido a su alta relación de aspecto (aproximadamente 50-100), la mica proporciona un módulo de flexión más alto que el talco o el carbonato de calcio a la misma carga. Se obtiene una mejora más significativa en la resistencia a la tracción mediante el uso de agentes de acoplamiento apropiados. Debido al perfil general de propiedades mecánicas y la resistencia a altas temperaturas, el PP reforzado con mica se usa en varias aplicaciones automotrices, por ejemplo, retenedores de almohadillas de choque, cubiertas de baterías y ventiladores. Como la mica es de color oscuro, no es adecuada para artículos de colores claros. La estructura de escamas única de la mica la convierte en un relleno de refuerzo típico en plásticos, que se utiliza principalmente para mejorar la rigidez, la resistencia al calor y la estabilidad dimensional de los productos plásticos. Cuando se usa mica en películas plásticas, su transmitancia de luz dispersa se puede mejorar en gran medida, lo cual es mejor que otros rellenos inorgánicos.

PP con Caolino

El caolín es un mineral de aluminosilicato hidratado, también conocido como arcilla, con una estructura de plaquetas delgadas. Los rellenos de caolín están disponibles en dos formas básicas: forma natural, hidratada y calcinada, forma anhidra. La forma hidratada es menos abrasiva en el equipo de procesamiento que la forma anhidra y se dispersa fácilmente en la mayoría de los polímeros. La forma anhidra es casi cuatro veces más dura, pero tiene mejores propiedades dieléctricas y, por lo tanto, es más adecuada para aplicaciones eléctricas. Se agrupan bajo esta denominación arcillas con una baja proporción de hierro (<3%) y alto

contenido en caolinita, si bien, por lo general, presentan también elevadas cantidades de otras arcillas (illitas

y montmorillonitas normalmente), así como impurezas como cuarzo, micas, piritas, yeso y marcasitas.

Su importancia reside en la amplia utilización en cerámica decorativa (loza), cerámica técnica

(aislantes de porcelana, ladrillos de chamota, crisoles de fundición, refractarios), cerámica sanitaria y también

en baldosas cerámicas (pavimentos y revestimientos).

La clasificación tradicional de este tipo de arcillas procede del Reino Unido y atiende a sus

características fisico-químicas, mineralógicas y genéticas.

- Arcillas plásticas o “Ball Clays”. Se trata de arcillas de colores grises (debido al elevado contenido en materia orgánica), muy plásticas y compuestas fundamentalmente por caolinita, montmorillonita e illitas y cuarzo. La caolinita suele tener un tamaño de grano extremadamente fino y una estructura poco cristalina. Las arcillas plásticas de cocción blanca se emplean en la fabricación del soporte o del engobe de los pavimentos cerámicos, así como en los sectores de las lozas y porcelanas. Las utilizadas en la industria cerámica en España se localizan fundamentalmente en Teruel

- Arcillas refractarias o “Fire Clays”: Son aquéllas que contienen bajos contenidos en óxidos e hidróxidos de hierro, magnesio y álcalis, y que pueden soportar temperaturas superiores a 1500°C. Su empleo en la fabricación de pavimentos y revestimientos cerámicos no está muy extendido. Los yacimientos españoles se localizan en Losa del Obispo (Valencia). Se trata de arcillas caoliníticas en las que la caolinita tiene una estructura cristalina bien desarrollada, lo que disminuye sensiblemente su plasticidad. Se emplean fundamentalmente en la fabricación de cementos.

- Caolines pétreos o “Flint clays”: Son materiales duros y compactos de fractura concoidea. Su composición

mineralógica es fundamentalmente caolinita de elevada cristalinidad y bajos contenidos en hierro y otros

materiales fundentes. Son arcillas muy abrasivas y su aplicación fundamental en cerámica es la fabricación

de refractarios y chamotas.

Hidróxido de magnesio

Los rellenos minerales no metálicos generalmente se refieren a materiales minerales no metálicos que existen en la naturaleza y que se extraen, procesan y usan artificialmente para tener una resistencia mejorada y varias propiedades, o para reducir costos, y se agregan a los plásticos. El hidróxido de magnesio (Mg(OH)2) se emplea a menudo en matrices de

polipropileno como un agente retardante a la llama, adicionándolo en cantidades

importantes, hasta 60-70% en peso total del material compuesto. Los hidróxidos de magnesio y de aluminio son unas cargas minerales cuyo uso como carga ignifugante para materiales plásticos, y en particular para polipropileno, es relativamente reciente, aunque en pleno crecimiento debido a la necesidad de sustituir a los ignifugantes tradicionales a base de halógenos. El hidróxido de magnesio tiene las ventajas de la resistencia a la caída de fusión, la promoción de la carbonización, la no volatilización, la ausencia de filtraciones y la ausencia de contaminación secundaria al medio ambiente. El hidróxido de magnesio es especialmente adecuado para su uso con compuestos termoplásticos retardadores de llama sin halógenos, ya que la incorporación del aditivo mejora no solo las propiedades retardantes de llama sino también el comportamiento de caída y la formación de costras.

Hibridos

La combinación de talco y carbonato de calcio en un compuesto combina algunos de los beneficios de cada relleno (y ayuda a ocultar sus debilidades). Por ejemplo, la adición de partículas de talco en forma de placa con partículas de carbonato de calcio introduce, según se informa, la alta rigidez del talco sin perder tanta resistencia al impacto como en los compuestos poliolefínicos que contienen solo talco.

Otros micro-rellenos

Varios otros rellenos funcionales utilizados en poliolefinas ofrecen propiedades útiles para aplicaciones particulares. Los rellenos/refuerzos minerales sintéticos incluyen el relleno fibroso, que se ha posicionado como una alternativa de relleno al talco para aplicaciones de ingeniería de PP. Las dimensiones de la fibra son de 0,5 micras 3 20 micras y la densidad es de 2,3 g / cm3 (en comparación con 2,7 para el talco). La compañía informa que el 12% del relleno en PP produce el mismo módulo de flexión que el PP relleno con talco al 30%, con temperaturas de deflexión de calor similares también. La resistencia mejorada al rayado es otro beneficio que se alega sobre el talco. Los pigmentos de escamas metálicas (que se tratan con más detalle en el capítulo 9) se utilizan principalmente para añadir coloración estética o conductividad a un compuesto; también afectan las propiedades mecánicas. Los rellenos metálicos, como las escamas de aluminio, reducen ligeramente la resistencia a la tracción, incluso con cargas bajas (1-5%) y tamaños de partículas pequeños (10-30 micrones). Y se informa que reducen sustancialmente el alargamiento, en un 20 80%. Por ejemplo, en un PP modificado con elastómero, por ejemplo, se encontró que las escamas de aluminio también disminuían el alargamiento, pero aumentaban la resistencia al impacto a tamaños de escamas de 10 micrones. El nitruro de boro (BN) se usa en forma de relleno como un "polvo de gestión térmica" para plásticos moldeados por inyección. El relleno disipador de calor se ha dirigido a aplicaciones de dispositivos electrónicos de plástico. A diferencia de otros rellenos cerámicos, el BN también es lúbrico y no se desgasta en los equipos de proceso, dado que tiene una estructura cristalina hexagonal similar al grafito. La magnetita (Fe3O4), un mineral de hierro común, agrega densidad y propiedades magnéticas a una resina para aplicaciones de amortiguación de sonido o antiestáticas / de baja resistividad. El relleno también absorbe la energía de microondas y resiste los rayones visibles. Añadidos al 60 80% en tamaños de partículas de 9 micrones o más, los compuestos de magnetita se informa que se pueden procesar con equipos comunes. Ha sido aprobado para el contacto con alimentos en Europa y Estados Unidos, lo que respalda su uso para equipos de procesamiento de alimentos como un marcador detectable magnéticamente (que permite la detección de partículas de componentes plásticos defectuosos que de otro modo contaminarían los alimentos). Otras cargas densas son útiles para reducir el sonido, como el sulfato de bario. Asimismo, el tungsteno y el bismuto se pueden utilizar en poliolefinas para aumentar la densidad y crear una pesadez similar a un metal en los productos de consumo. Se dice que esta calidad es potencialmente útil para productos semidurables como cosméticos / envases para el cuidado personal (tubos de lápiz labial, etc.), donde la densidad del metal sugiere calidad, pero donde sería prohibitivo producir el producto en metal. Harina de madera La harina de madera aumenta el aislamiento acústico. Silicato de calcio El silicato de calcio aumenta la resistencia al impacto y las propiedades eléctricas y térmicas. Óxido de zinc El óxido de zinc protege contra los microorganismos y aumenta la resistencia a los rayos UV. Las superficies resistentes a los arañazos similares a las del ABS se pueden lograr con cargas especiales recubiertas en combinación con aditivos y cargas minerales.

MINERAL

FILLED

CONDUCTIVES

H. DENSITY

PP HOMO TD 20

PP HOMO TD 30

PP HOMO TD 40

PP HOMO CA 40

PP COPO TD 30

PP HOMO

BS 25

PP HOMO

CF/20

PP HOMO

STEEL 8

PP HOMO

BS 70

Physical properties

ASTM

Unit

Density

D1183

g/cm3

1,05

1,15

1,22

1,22

1,15

1,13

0,98

1

1,98

Mould shrinkage

D955

%

1-1,3

0,9-1,2

0,8-1,1

0,8-0,9

0,9-1,2

1,1-1,5

0,1-0,3

1,4-1,7

0,5-0,9

MFI melt flow index 230

°C/2.16 kg

D1238

g/10'

10

8

10

10

20

20

8

14

20

Mechanical properties

tensile strenght at yield

D638

MPa

32

26

30

26

22

28

39

20

15

elongation at break

D638

%

25

>50

10

20

45

>50

5

40

40

flexural modulus

D790

MPa

2800

2500

4000

2900

2600

1800

6100

1100

3100

IZOD impact strength,

nothed 23 °C

D256

J/m

30

30

25

30

45

40

40

130

25

IZOD

impact strength, nothed 0 °C

D256

J/m

25

20

20

25

-

20

-

-

-

Thermal

properties

VICAT method B (50 °C/h -

50 N)

D1525

°C

100

95

102

96

75

92

107

59

100

H.D.T. method A (1.82 MPa)

D648

°C

68

60

85

66

65

55

-

-

-

ball pressure test

IEC 335

°C

125

125

125

125

-

125

-

-

-

Flammability properties

limited oxigen index

D2863

%

21

21

21

21

-

21

-

-

-

flame rating 1.6 mm

UL 94

Class

HB

HB

HB

HB

HB

HB

HB

HB

HB

flame rating 3.2 mm

UL 94

Class

HB

HB

HB

HB

HB

HB

HB

HB

HB

GWIT glow wire

flammability index 3 mm

IEC 60695-2-12

°C/mm

650

650

650

650

650

650

-

-

650

comparative tracking index

IEC 112

Volt

> 600

> 600

> 600

> 600

> 600

> 600

-

-

>600

| MINERAL FILLED | CONDUCTIVES | H. DENSITY | |||||||||

| PP HOMO TD 20 | PP HOMO TD 30 | PP HOMO TD 40 | PP HOMO CA 40 | PP COPO TD 30 | PP HOMO BS 25 |

PP HOMO CF/20 |

PP HOMO STEEL 8 |

PP HOMO BS 70 |

|||

| Physical properties | ASTM | Unit | |||||||||

| Density | D1183 | g/cm3 | 1,05 | 1,15 | 1,22 | 1,22 | 1,15 | 1,13 | 0,98 | 1 | 1,98 |

| Mould shrinkage | D955 | % | 1-1,3 | 0,9-1,2 | 0,8-1,1 | 0,8-0,9 | 0,9-1,2 | 1,1-1,5 | 0,1-0,3 | 1,4-1,7 | 0,5-0,9 |

| MFI melt flow index 230 °C/2.16 kg | D1238 | g/10' | 10 | 8 | 10 | 10 | 20 | 20 | 8 | 14 | 20 |

| Mechanical properties | |||||||||||

| tensile strenght at yield | D638 | MPa | 32 | 26 | 30 | 26 | 22 | 28 | 39 | 20 | 15 |

| elongation at break | D638 | % | 25 | >50 | 10 | 20 | 45 | >50 | 5 | 40 | 40 |

| flexural modulus | D790 | MPa | 2800 | 2500 | 4000 | 2900 | 2600 | 1800 | 6100 | 1100 | 3100 |

| IZOD impact strength, nothed 23 °C | D256 | J/m | 30 | 30 | 25 | 30 | 45 | 40 | 40 | 130 | 25 |

| IZOD impact strength, nothed 0 °C | D256 | J/m | 25 | 20 | 20 | 25 | - | 20 | - | - | - |

| Thermal properties | |||||||||||

| VICAT method B (50 °C/h - 50 N) | D1525 | °C | 100 | 95 | 102 | 96 | 75 | 92 | 107 | 59 | 100 |

| H.D.T. method A (1.82 MPa) | D648 | °C | 68 | 60 | 85 | 66 | 65 | 55 | - | - | - |

| ball pressure test | IEC 335 | °C | 125 | 125 | 125 | 125 | - | 125 | - | - | - |

| Flammability properties | |||||||||||

| limited oxigen index | D2863 | % | 21 | 21 | 21 | 21 | - | 21 | - | - | - |

| flame rating 1.6 mm | UL 94 | Class | HB | HB | HB | HB | HB | HB | HB | HB | HB |

| flame rating 3.2 mm | UL 94 | Class | HB | HB | HB | HB | HB | HB | HB | HB | HB |

| GWIT glow wire flammability index 3 mm | IEC 60695-2-12 | °C/mm | 650 | 650 | 650 | 650 | 650 | 650 | - | - | 650 |

| comparative tracking index | IEC 112 | Volt | > 600 | > 600 | > 600 | > 600 | > 600 | > 600 | - | - | >600 |

GLASS

FIBER

IMPACT MODIFIED

PP HOMO

GF20

PP HOMO

GF30

PP HOMO

GF40

PP COPO

GF30

PP HOMO

GF50

PP HOMO

GB20

PP HIGH IMPACT (HI)

PP HI

TD 10

PP HI

TD 20

Physical properties

ASTM

Unit

density

D1505

g/cm3

1,05

1,13

1,2

1,12

1,27

1,02

0,9

0,95

1,12

mould shrinkage

D955

%

0,3-0,5

0,2-0,4

0,1-0,3

0,2-0,4

0,1-0,3

0,9-1,2

1,4-1,7

1,3-1,6

1,2-1,5

MFI melt flow index 230

°C/2.16 kg

D1238

g/10'

3

2,5

2

2,5

2

6

2

3

7

Mechanical properties

tensile strenght at yield

D638

MPa

70

85

95

67

94

28

-

23

23

elongation at break

D638

%

3

3

2

3

1,5

>50

-

150

50

flexural modulus

D790

MPa

4000

5500

7000

5000

9000

1700

1000

1200

1900

IZOD impact strength,

nothed 23 °C

D256

J/m

80

100

100

145

80

30

no break

500

120

IZOD

impact strength, nothed 0 °C

D256

J/m

60

90

80

-

-

-

-

-

Thermal

properties

VICAT method B (50 °C/h -

50 N)

D1525

°C

128

135

136

115

140

92

-

65

57

H.D.T. method A (1.82 MPa)

D648

°C

135

150

150

145

150

65

-

52

55

ball pressure test

IEC 335

°C

125

125

125

125

>125

125

-

-

>115

Flammability properties

limited oxigen index

D2863

%

21

21

21

-

-

-

-

21

flame rating 1.6 mm

UL 94

Class

HB

HB

HB

HB

HB

HB

HB

HB

HB

flame rating 3.2 mm

UL 94

Class

HB

HB

HB

HB

HB

HB

HB

HB

HB

GWIT glow wire

flammability index 3 mm

IEC 60695-2-12

°C/mm

650

650

650

650

651

650

650

650

650

comparative tracking index

IEC 112

Volt

> 600

> 600

> 600

> 600

> 601

> 600

> 600

> 600

> 600

| GLASS FIBER | IMPACT MODIFIED | ||||||||||

| PP HOMO GF20 |

PP HOMO GF30 |

PP HOMO GF40 |

PP COPO GF30 |

PP HOMO GF50 |

PP HOMO GB20 |

PP HIGH IMPACT (HI) | PP HI TD 10 |

PP HI TD 20 |

|||

| Physical properties | ASTM | Unit | |||||||||

| density | D1505 | g/cm3 | 1,05 | 1,13 | 1,2 | 1,12 | 1,27 | 1,02 | 0,9 | 0,95 | 1,12 |

| mould shrinkage | D955 | % | 0,3-0,5 | 0,2-0,4 | 0,1-0,3 | 0,2-0,4 | 0,1-0,3 | 0,9-1,2 | 1,4-1,7 | 1,3-1,6 | 1,2-1,5 |

| MFI melt flow index 230 °C/2.16 kg | D1238 | g/10' | 3 | 2,5 | 2 | 2,5 | 2 | 6 | 2 | 3 | 7 |

| Mechanical properties | |||||||||||

| tensile strenght at yield | D638 | MPa | 70 | 85 | 95 | 67 | 94 | 28 | - | 23 | 23 |

| elongation at break | D638 | % | 3 | 3 | 2 | 3 | 1,5 | >50 | - | 150 | 50 |

| flexural modulus | D790 | MPa | 4000 | 5500 | 7000 | 5000 | 9000 | 1700 | 1000 | 1200 | 1900 |

| IZOD impact strength, nothed 23 °C | D256 | J/m | 80 | 100 | 100 | 145 | 80 | 30 | no break | 500 | 120 |

| IZOD impact strength, nothed 0 °C | D256 | J/m | 60 | 90 | 80 | - | - | - | - | - | |

| Thermal properties | |||||||||||

| VICAT method B (50 °C/h - 50 N) | D1525 | °C | 128 | 135 | 136 | 115 | 140 | 92 | - | 65 | 57 |

| H.D.T. method A (1.82 MPa) | D648 | °C | 135 | 150 | 150 | 145 | 150 | 65 | - | 52 | 55 |

| ball pressure test | IEC 335 | °C | 125 | 125 | 125 | 125 | >125 | 125 | - | - | >115 |

| Flammability properties | |||||||||||

| limited oxigen index | D2863 | % | 21 | 21 | 21 | - | - | - | - | 21 | |

| flame rating 1.6 mm | UL 94 | Class | HB | HB | HB | HB | HB | HB | HB | HB | HB |

| flame rating 3.2 mm | UL 94 | Class | HB | HB | HB | HB | HB | HB | HB | HB | HB |

| GWIT glow wire flammability index 3 mm | IEC 60695-2-12 | °C/mm | 650 | 650 | 650 | 650 | 651 | 650 | 650 | 650 | 650 |

| comparative tracking index | IEC 112 | Volt | > 600 | > 600 | > 600 | > 600 | > 601 | > 600 | > 600 | > 600 | > 600 |

Tokyo

Tokyo is the capital of Japan.